Zink Magnesium (ZM) und Zink Aluminium (ZA): Neue Alternativen zur Tauchfeuerverzinkung

Durch die chemische Zusammensetzung ist dieses Verfahren der Oberflächenbehandlung eine 100%ige Alternative zur klassischen Tauchfeuerverzinkung (HD).Das Vormaterial wird bereits als oberflächenbehandeltes Produkt geliefert, wodurch der zweite Arbeitsgang des Tauchfeuerverzinkens entfällt.

Die Schichtdicke bei Zink Magnesium und Zink Aluminium beträgt im Vergleich zur Tauchfeuerverzinkung (45 µm) lediglich 10 µm. Dennoch wird durch die einzigartige chemische Zusammensetzung mindestens der gleiche Korrosionsschutz erreicht.

Besonders bei Produkten mit „Klick-Funktion“, wie beispielsweise der Kabelrinne KBSCL, kann durch diese Beschichtung die Funktionalität gewährleistet werden.

Vorteile:

- hervorragende Korrosionsbeständigkeit

- reduzierter Einsatz von Zink (umweltfreundlicher)

- hervorragender Schnittkantenschutz

- ästhetisches Erscheinungsbild

Einziges Manko dieses Verfahrens: Das Material kann nicht geschweißt werden – d.h. geschweißte Hängestiele, Konsolen etc. werden weiterhin tauchfeuerverzinkt.

Unterschiede Tauchfeuerverzinkung vs. Zink Magnesium & Zink Aluminium

- Schichtdicke (HD: 45 µm; ZM/ZA: 10 µm)

- Zink Magnesium / Zink Aluminium für Produkte mit Funktion geeignet

- Tauchfeuerverzinkung für geschweißtes Material geeignet

Wann kommt Zink Magnesium, wann Zink Aluminium zum Einsatz?

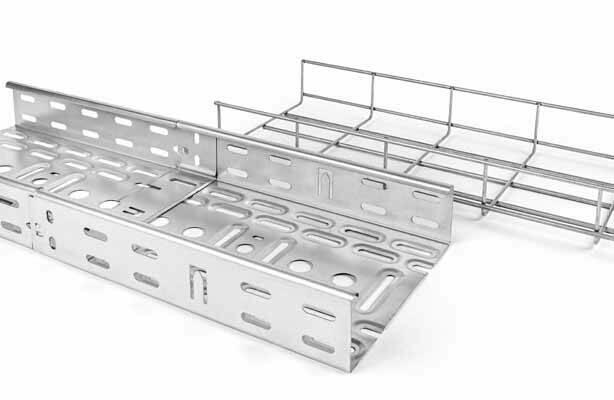

Zink Magnesium wird zur Beschichtung von Blechen – z.B. Kabelrinnen, Deckel usw. – verwendet. Zink Aluminium wird für Drähte – z.B. Gitterbahnen – eingesetzt.

Informationen zu den weiteren Möglichkeiten der Beschichtung unserer Kabeltragsysteme finden Sie in unseren Expertenartikeln:

• „Oberflächenbehandlung Kabeltragsysteme Standardverfahren“

• „Oberflächenbehandlung Kabeltragsysteme Spezialverfahren“

Autor:

Harald Becker

Autor:

Harald Becker